テクニカルターム/専門用語は

特別な活動やグループの技術用語 または特徴的な慣用句です

ジャンル内で特定の意味を持たせ/定義した用語で

これによりコミュニケーションの効率性や精度を 高めることができます

Technical Terms of Drone

テクニカルターム

Bb

Battery Charger Basic

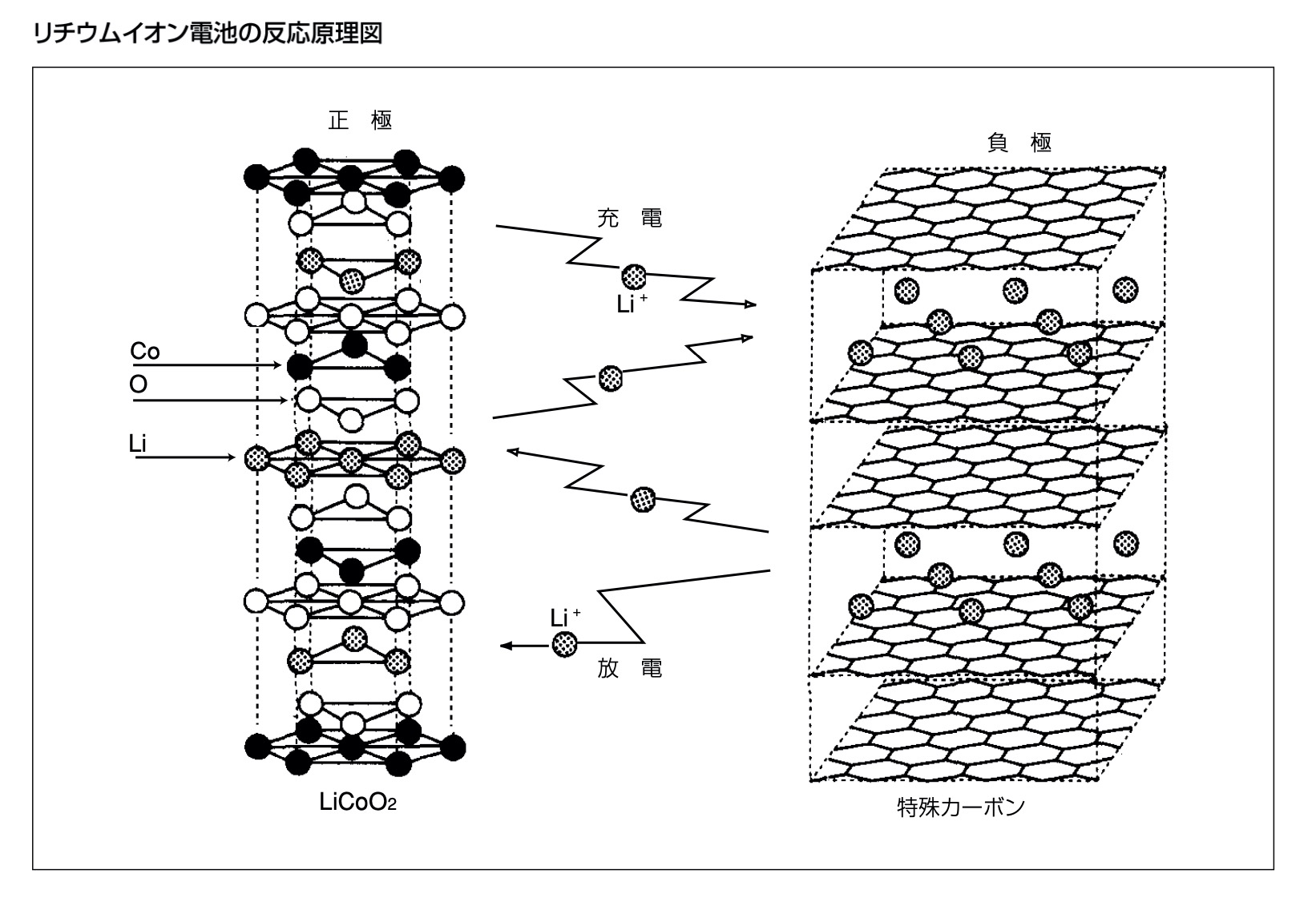

リチウムイオン二次電池+充電

リチウムイオン二次電池は バッテリーの充電電流と電圧を調整する装置であり

携帯電話/ノートパソコン/タブレット などの携帯機器に一般的に使用されている

他のバッテリーの化学構造と比較して リチウムイオンバッテリーは

最も高いエネルギー密度の1つを有し セルあたりの電圧が高く より高い電流に耐えることができ

バッテリーが完全に充電されたときにトリクル充電する必要がない

さらに リチウムイオン二次電池にはメモリ効果がない

つまり 完全に消耗する前に充電された場合 さらに低い充電容量を「記憶」しない

ただし リチウムイオン二次電池は バッテリーの温度と電圧レベルに応じて

自動的に調整される特定の定電流と定電圧/CC-CV) 給電プロファイルで給電される必要がある

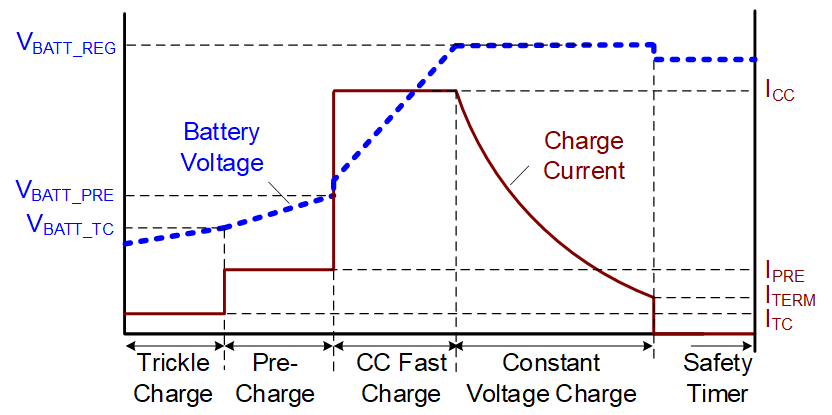

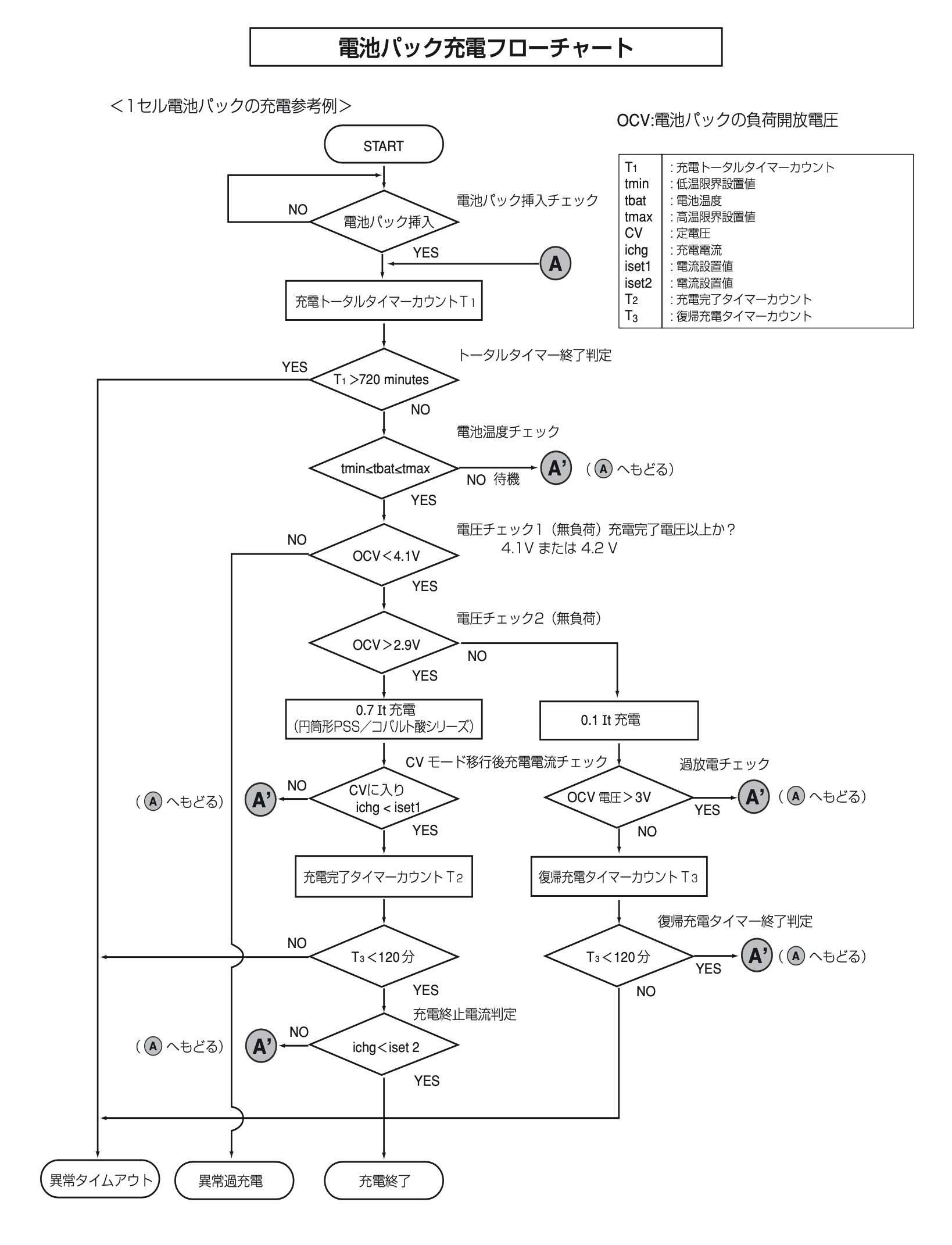

充電プロファイル

充電プロファイルは X軸に時間を示し Y軸にバッテリー電圧またはバッテリー充電を示すグラフとして簡単に整理すると

これにより 安全機能を認識しながらバッテリーを最適に充電する方法についての洞察力が得られる

図は 1セル-6セル直列のリチウムイオン二次電池またはリチウムイオンポリマー二次電池用に設計された

高度に統合されたスイッチングチャージャ

リチウムイオン二次電池は 比較的一般的な充電プロファイルに従う

チャージャICが設定可能である場合 設計者は

これらのフェーズに対して独自のしきい値を設定する場合がある

ほとんどのバッテリーメーカーが異なる最大充電電流レベルに対して特定のしきい値を指定していることを考えると

これらの設定可能なしきい値は非常に役に立つ

設定可能なことにより バッテリーを過電圧や過熱状態から保護して安全性を高めることができる

バッテリーに永久的な損傷を与えたり バッテリーの容量を低下させたりする過負荷からもバッテリーを保護できる

トリクル充電

一般的に トリクル充電フェーズは バッテリー電圧が非常に低いレベル/約2.1V 未満の場合にのみ使用される

この状態では バッテリーが大きく放電したり 過電流が発生したりするため

バッテリーパック内部の保護ICが 前もってバッテリーを切断している可能性がある

チャージャICは 小さな電流/通常は50mA を供給してバッテリーパックのコンデンサに給電し

保護ICを起動して そのFETを閉じることによってバッテリーを再接続する

トリクル充電は通常 数秒間持続するが バッテリーが損傷していることを示すため

チャージャICには バッテリーパックが一定時間内に再接続されない場合 給電を停止するタイマを組み込む必要がある

プリチャージ

バッテリーパックが再接続されるか 放電状態になると プリチャージが開始される

プリチャージ中 チャージャは 通常 C/10: :Cは容量/mAh の低電流レベルで

消耗したバッテリーを安全に給電し始める

プリチャージの結果 バッテリー電圧はゆっくりと上昇する

プリチャージの目的は 低電流で安全にバッテリーを充電すること

これにより セルの電圧がより高いレベルに達するまで セルへの損傷が防止される

定電流/CC 充電

定電流/CC 充電は 急速充電とも考えられる

プリチャージ後 1セルあたり約3Vに達した時点で CC充電は開始される

CC充電フェーズでは 0.5C-3Cより高い充電電流を処理してもバッテリーは安全

CC充電は バッテリー電圧が「フル」またはフローティング電圧レベルに達するまで継続し

その時点で定電圧状態が始まる

定電圧/CV 充電

リチウムイオン二次電池の定電圧/CV しきい値は 通常 セル1個あたり4.1V-4.5V

チャージャICは CC給電中にバッテリー電圧をモニタする

バッテリーがCVしきい値に達すると チャージャはCCからCV制御に移行

チャージャICから見た外部バッテリーパック電圧がパック内の実際のバッテリーセル電圧を超えるため CV充電が実施される

これは 内部セル抵抗/PCB抵抗/保護FETとセル に起因する等価直列抵抗 /ESR によるもの

安全な動作を保証するために

チャージャICは バッテリー電圧がその最大フローティング電圧を超えないようにする必要がある

充電終了

チャージャICは CV状態で バッテリーに流れる電流が設定された

しきい値: 約C/10 未満に低下したことに基づき 充電サイクルをいつ終了するかを決定する

この時点で バッテリーは完全に充電されたと見なされ 充電は完了する

チャージャICで充電終了を無効にすると 充電電流は自然に0mAまで低下するが

実際にはこれが行われることはまれ

これは CV充電中にバッテリーに入る充電量が指数関数的に減少し セル電圧が大きなコンデンサのように増加するため

容量がごくわずかしか増加せず バッテリーを再充電するのにかなり長い時間がかかるため

実際の充電電流は 入力電流制限/入力電圧制限/温度調整/バッテリー温度 などのループ調整により

設定された値よりも常に低くなる可能性がある

急速充電

急速充電に関しては セルメーカーの仕様に基づいてバッテリーがどれだけの電流を処理できるかを決定することが重要

例えば バッテリーには「Cレート」があり これはバッテリーが充電および放電される最大電流を指定します

Cレートの仕様は、通常、使用される正確なセルに依存して0.5C-3Cの間ですが

Cレートが高くなるとエネルギー密度が低くなるという矛盾があります

一例として 1CのCレートをもつ3000 mAhバッテリーは 最大3Aで充電できることを意味します

通常 セルメーカーは Cレートに対して異なる電圧および温度幅も指定しており

この場合 レートはより低い電圧 および より高い温度とより低い温度の両方で低下します

バッテリーのCレートが高ければ より多くの電流を処理できるため より迅速に充電できます

例えば スマートフォンやノートパソコンなどの携帯機器は 少なくとも1日に1回は再充電される可能性が高いため

ワイヤレススピーカーと比較してより高いCレートのバッテリーの恩恵を受けられます

通常、動作時間が短く いつも使用する機器は 急速充電の有力候補になります

バッテリーのCレートを理解することで 設計者は

バッテリーに最適なチャージャトポロジーと安全機能を選択でき ソリューションを最適化する方法を決定できるようになります

急速充電としても知られる定電流/CC 充電フェーズは 通常 バッテリーの電圧しきい値によって決定されます

高速充電フェーズを「バッテリー電圧がプリチャージのしきい値を超え かつそのCVしきい値未満である期間」として定義しています

最初の急速充電フェーズの間 バッテリーFETは 高速充電電流でバッテリーを充電します

バッテリー電圧がその新しいしきい値を超えると バッテリーFETは完全にオンだとみなされます

チャージャの選び方

適切なバッテリーチャージャシステムを選択する場合

バッテリーパックの直列セル数/入力電圧/VIN 範囲/給電電流/システムパワーパス管理のパラメータ を考慮することが重要

これらのパラメータによって

充電回路で必要な電力変換のタイプ/スイッチングまたはリニア および 狭電圧DC/NVDC パワーパス管理

などのシステムレールに電力を供給するために必要な追加機能が決まる

これらは チャージャトポロジーの選択に直接影響する

つまり チャージャトポロジーは 以下の基本パラメータによって決定する

1:

5V入力で 充電電流が500mA以下のシングルセル・バッテリーパックの場合は リニアチャージャを選択します

一般的に シングルセル・バッテリーパックの最大電圧は4.2V-4.5Vの間です

システムの設計と熱性能によっては

リニアチャージャの最大電流が期待値を上回る場合と下回る場合があります

2:

充電電流が500mAを超える場合は スイッチングチャージャの使用するべき

一般的に電圧が5V以上のUSBアプリケーションにも スイッチングチャージャが推奨される

VINと最大バッテリー電圧/VBATT に基づいて選択できるスイッチングチャージャトポロジーは3つあります

・VINが最大VBATTより低い場合は 昇圧チャージャを選択します

・VINがVBATT以上の場合は 降圧チャージャを選択します

・VINがVBATTより高かったり 低かったり 等しかったり する場合は 昇降圧チャージャを選択します

バッテリーパックセルの構成

バッテリー構成に関しては シングルセル・チャージャとマルチセル・チャージャがある

これらの値は バッテリーパック内に物理的に直列に配置されたセルの数 およびチャージャの出力電圧/VOUT 範囲に対応する

シングルセル・バッテリーは出力が低く サイズが小さい

通常 最大放電電流は1Cから3C/例えば1Ah=1A-3A です

シングルセル・バッテリーは 電話/時計/ヘッドフォン などの小型携帯機器によく使用される

一方 マルチスタックセルは非常に多くの電力を供給することができ

ノートパソコン/スピーカー/モバイルバッテリー/ドローン など より多くの電力を必要とする大規模なシステムによく使用される

バッテリーパック内で並列に接続されたセルの数は それらの電圧が同じであるため

通常 チャージャICの選択に影響しない

入力電圧/VIN 範囲 ほとんどの家電製品はUSBポートから電源を供給されており 最低5Vをサポートしている必要がある

USB規格がUSB電力供給/PD をサポートする新しいUSB Type-Cコネクタに進化したため 最大許容電圧は20Vまで上昇しました

この値は USB PDの拡張電力範囲/EPR 仕様では48Vまで上昇できる

チャージャシステム設計の観点から チャージャICは 下流レールに電力を供給しながら

バッテリーを充電するために必要なVIN範囲および電力をサポートできる必要がある

システムに必要な総電力が15W未満の場合は 標準のUSB Type-C/5V を使用できる

合計電力が15Wを超える場合 USBコネクタを使用するときは

より高いVINとUSB PDを持つソリューションを使用する必要がある

USBアプリケーションの場合 チャージャICは5Vとの下位互換性が必要

これは 直列に複数のセルを備えたバッテリーを使用する場合

トポロジーが広い入力範囲/例: 昇降圧 をサポートする必要があるため チャージャの選択にコストと複雑さが増す可能性がある

USB以外のコネクタ/バレルジャックなど を使用する場合

システム設計者は通常 他の電圧レベルをサポートする必要はなく VINを自由に選択できる

これにより 設計はより単純になり 費用対効果はより高いものになるが

特定の製品にのみ互換性のある特別な壁チャージャが必要なエンドユーザにとっては より不便になるかもしれない

充電電流

設計者は 充電電流とそれがチャージャトポロジーの選択にどのように関係するかを考慮する必要がある

充電電流が500mA以下の場合は コストとサイズが削減されるため リニアチャージャが推奨される

スイッチングチャージャは 電力損失を低減し効率を向上させるため 高電流用に推奨される

スイッチングチャージャはインダクタを必要とし リニアチャージャと比較して基板スペースがさらに必要になる

例えば 5VのUSB入力から1Aで給電する場合 リニアチャージャは推奨されない

リニアチャージャを使用する場合

急速充電フェーズの開始時にバッテリーが3Vだと 2Vがチャージャで低下するため 2Wの電力損失が発生する

リニアチャージャは充電電流の少ない小型バッテリーにのみ推奨されますが

スイッチングチャージャははるかに高い充電電流を処理できます

システムパワーパス管理/PPM

パワーパス管理/PPM は 入力電源の電流能力とシステムの負荷電流要件に基づいて バッテリー充電電流を調整する

PPMを使用すると システムのマイクロコントローラ/MCU または システムオンチップ/SoC が十分な電力を受け取りながら

過電流を使用してバッテリーを充電できる

いくつかのパワーパスオプションがある

パワーパスがないシンプルなチャージャ/直接バッテリー電源

パワーパスがないシンプルなチャージャの場合 バッテリーはシステムに直接接続され

チャージャICには1つのバッテリー出力しかない

この場合 製品の電源を入れる前に バッテリーは充電されて システムの最低電圧に達する必要がある

これは バッテリーが大きく放電したときに余計な時間がかかり

その結果 充電中に製品を使用することができるアプリケーションにおいて

最適ではないユーザエクスペリエンスになる可能性がある

パワーパスのないシンプルなチャージャの利点は その単純さとより低いBOMコスト

温度調節機能を備えたシングルセル・リチウムイオン二次電池/リチウムイオンポリマー二次電池チャージャIC

オンチップ充電MOSFETは プリチャージ/定電流: CC 充電/定電圧: CV 充電/充電終了/自動再充電 を備えた

完全な機能のリニアチャージャとして動作する

内部バイアス回路は INまたはBATT間のより高い電圧によって電力供給される

充電を有効または無効にするためのISETピンと ICが活発に給電している時 給電が終了した時

または給電が中断された時に報告するための状態表示ピンも提供する

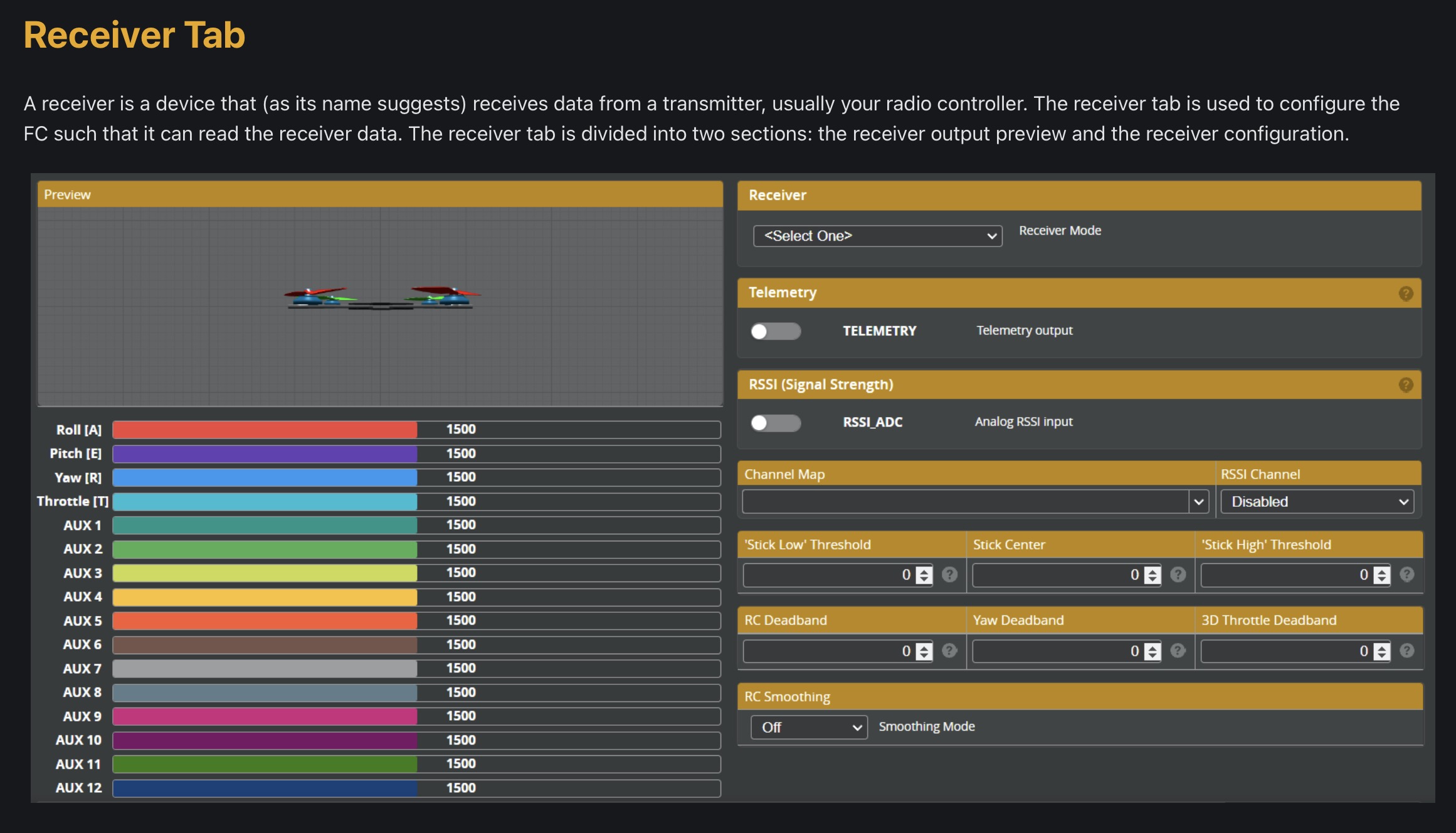

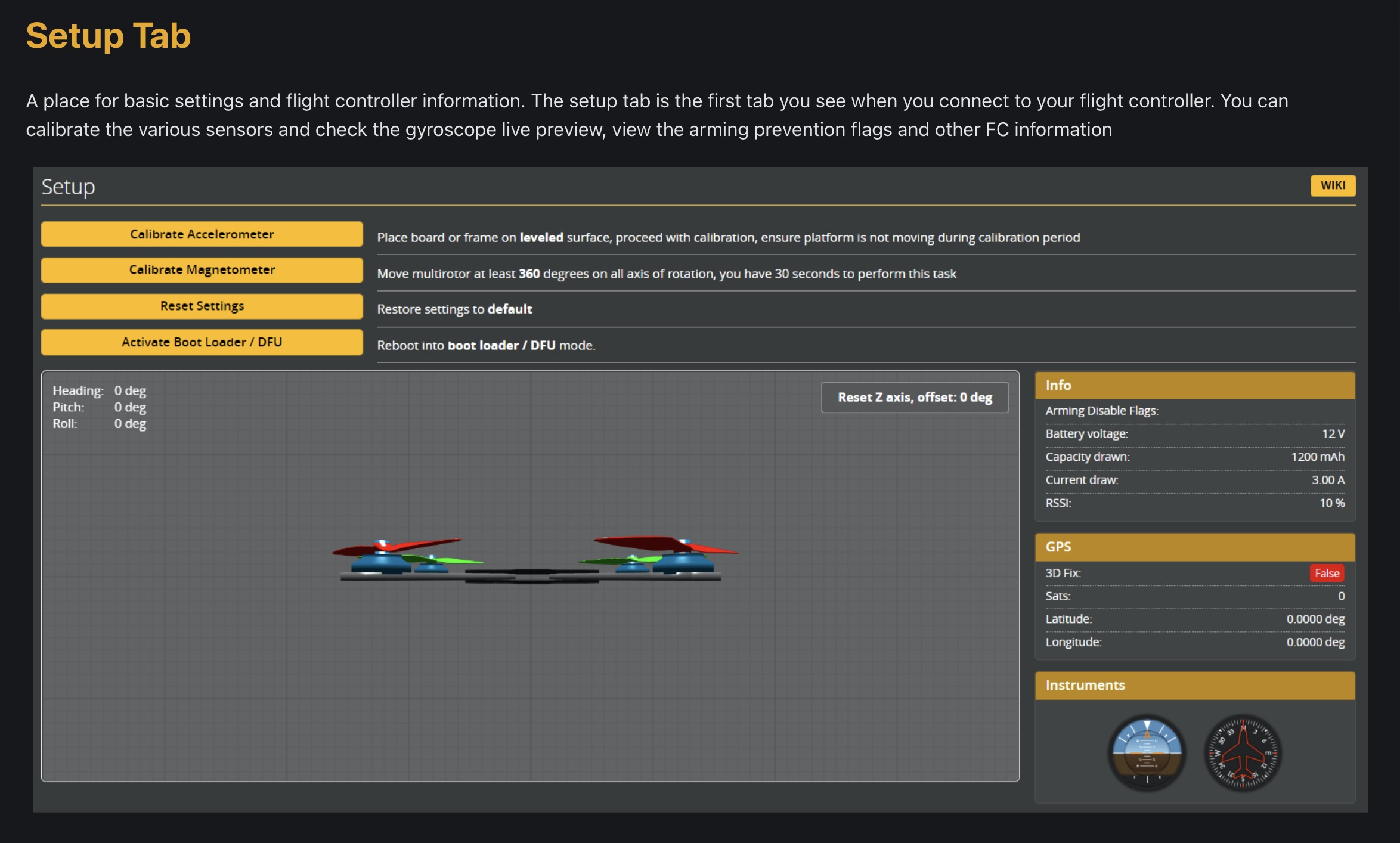

Betaflight

Flight Controller/フライトコントローラー の Firmware/ファームウェア の一種で Cleanflight の 性能強化+改善版

Bind

バインド

ドローン本体とプロポ/Transmiter を紐づけることを指す

直訳すると「結びつける」

バインドはプロポ/Transmiter とドローンが同じプロトコル/通信方式 で接続することが前提ですので

認識されないときにはプロトコル/通信方式 を確認

BNF

バインドされていない機体単体

機体のみで プロポ/Transmiter とバインドされていない状態

プロポ/Transmiter とセット販売のRTFよりも安く購入できる

すでにプロポ/Transmiter を持ってる方は プロトコル/通信方式 に注意してBNFモデルを購入

別途プロポを用意する方は 購入前に プロトコル/通信方式 に注意

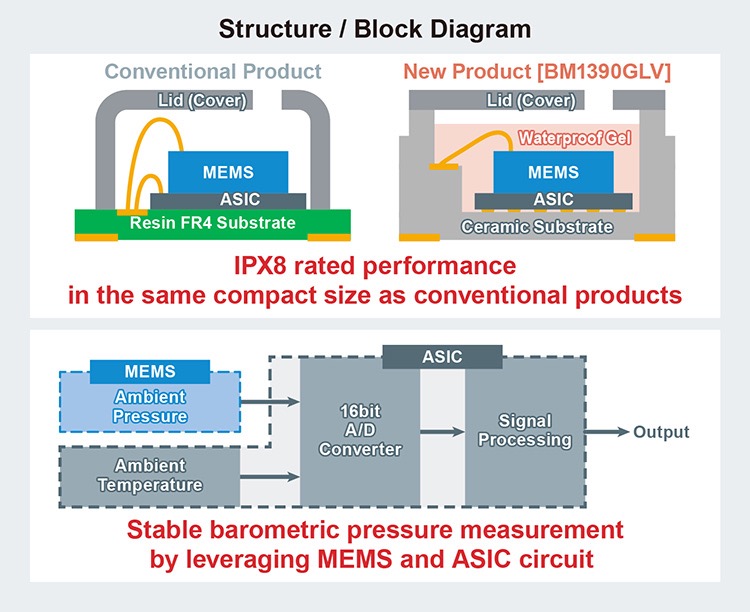

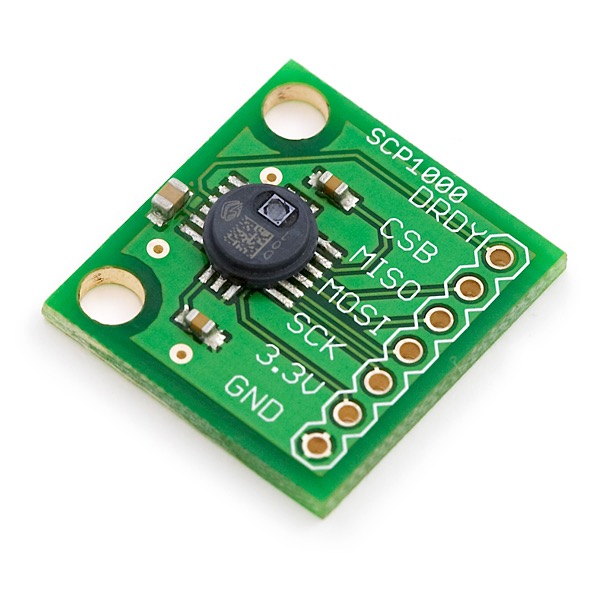

Barometric Pressure Sensor

気圧高度計

高度計/altimeter は 高度を知るための機器であり 主に航空機や登山で用いられる

大きく分けて 気圧高度計と電波高度計がある。

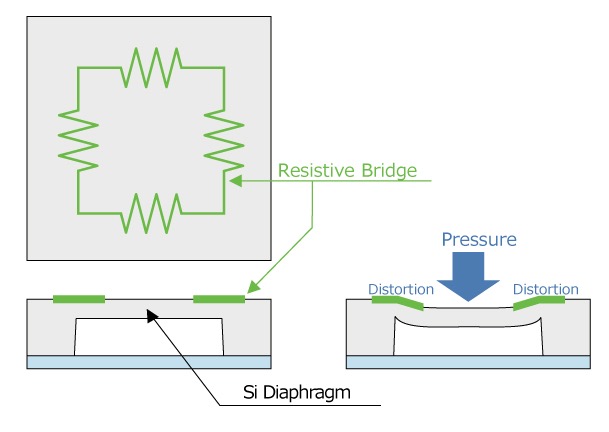

気圧高度計 は 小型で可搬性が高く 携帯も可能である

大気の絶対圧力を測定する一種の圧力計/気圧計 であり 圧力目盛に換えて高度目盛りを付けたものである

気圧に応じて 空盒が動き 周囲の気圧を示す

空盒内部は真空に保たれており 周囲気圧に反応し 針を動作させる

空盒周囲の圧力が低下する/高度が上がる と空盒が膨張し その動きが増幅ギアを介して指針に伝えられ 指針が動く

空盒周囲の圧力が上昇する/高度が下がる と空盒が収縮し その動きが指針を動かす

電波高度計は気圧高度計と異なり 高度の直接測定を行う

自機から鉛直下方に電波を発射し その地上からの反射波を測定する

電波発射から反射波到達の時間より 自機と地上間の距離 すなわち絶対飛行高度が判明する

方式にはパルス式とFM連続波方式があるが 簡易で十分な精度が得られるFM連続波方式が主流である

周波数は4.2-4.4GHz帯が用いられる

電波高度計は1924年にアメリカ合衆国で発明された

民間機にも多用されており 夜間や悪天候の離着陸時の安全性が向上した

離着陸時のみの使用がほとんどのため 通常の民間機の電波高度計は最大2,500ft/760m までに測定能力を限ることで

空中線電力を必要最低限とし他に搭載する電子機器への悪影響を軽減している

巡航時の飛行高度指定/フライト・レベル においては気圧高度計によるものを用いる

軍用機においても用いられているが 超低空飛行の実施のため 電波高度計のみならず地形追従レーダー を用いている場合もある

巡航ミサイルやシースキマー型の対艦ミサイルでも搭載しているものがある

Brushed DC Electric Motor

直流整流子電動機

直流整流子電動機/Brushed DC Electric Motor は 代表的な直流電動機

直流を入力とする整流子電動機

整流子/Commutator は 特定の種類の電動機または発電機において

回転子と外部回路の間で定期的に電流の方向を交替させる回転電気スイッチである

電動機においては電力を回転子の上で最善の場所に印加し 発電機においては同様に電力を取り出す

通常の動作で生じる多くの回路のオンオフを考えると スイッチとして例外的に長い寿命を持つ

整流子は 直流の回転機器の共通の特徴である

電動機の電機子の回転するコイルの電流の方向を交替させることによって 一方向への回転力が発生される

同様に発電機では 外部回路へのコイルの接続を交替させることは 一方向の 即ち直流の電流を外部回路へ流す

最初の整流子式直流機は、アンドレ=マリ・アンペールの提案に基づき 1832年にイポリット・ピクシーによって造られた

A brushed DC electric motor is an internally commutated electric motor designed to be run from a direct current power source and utilizing an electric brush for contact.

Brushed motors were the first commercially important application of electric power to driving mechanical energy, and DC distribution systems were used for more than 100 years to operate motors in commercial and industrial buildings.

Brushed DC motors can be varied in speed by changing the operating voltage or the strength of the magnetic field.

Depending on the connections of the field to the power supply, the speed and torque characteristics of a brushed motor can be altered to provide steady speed or speed inversely proportional to the mechanical load.

Brushed motors continue to be used for electrical propulsion, cranes, paper machines and steel rolling mills.

Since the brushes wear down and require replacement, brushless DC motors using power electronic devices have displaced brushed motors from many applications.

A commutator is a rotary electrical switch in certain types of electric motors and electrical generators that periodically reverses the current direction between the rotor and the external circuit.

It consists of a cylinder composed of multiple metal contact segments on the rotating armature of the machine.

Two or more electrical contacts called "brushes" made of a soft conductive material like carbon press against the commutator, making sliding contact with successive segments of the commutator as it rotates.

The windings (coils of wire) on the armature are connected to the commutator segments.

Commutators are used in direct current (DC) machines: dynamos (DC generators) and many DC motors as well as universal motors.

In a motor the commutator applies electric current to the windings.

By reversing the current direction in the rotating windings each half turn, a steady rotating force (torque) is produced.

In a generator the commutator picks off the current generated in the windings, reversing the direction of the current with each half turn, serving as a mechanical rectifier to convert the alternating current from the windings to unidirectional direct current in the external load circuit.

The first direct current commutator-type machine, the dynamo, was built by Hippolyte Pixii in 1832, based on a suggestion by André-Marie Ampère.

Commutators are relatively inefficient, and also require periodic maintenance such as brush replacement.

Therefore, commutated machines are declining in use, being replaced by alternating current (AC) machines, and in recent years by brushless DC motors which use semiconductor switches.

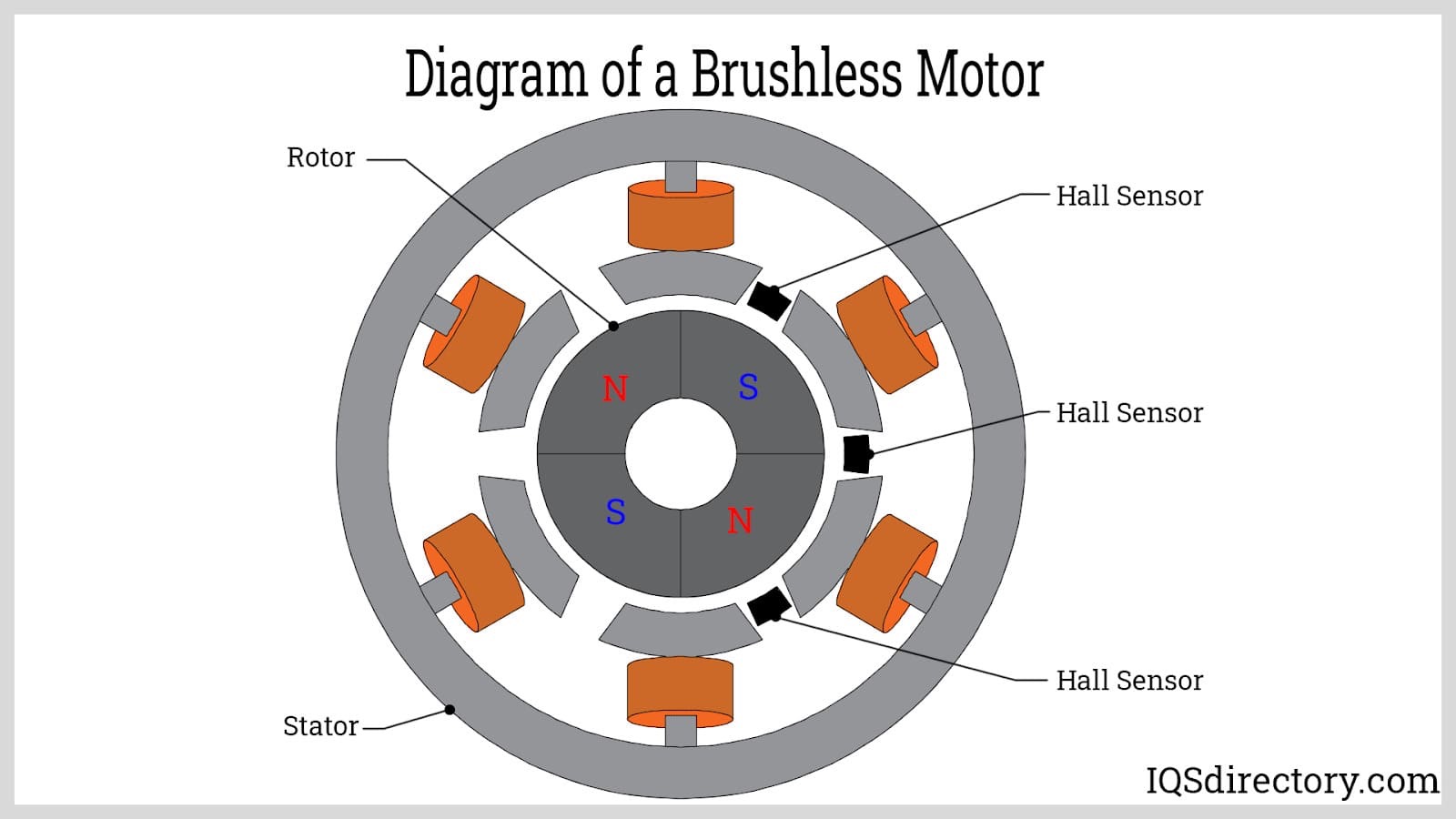

Brushless DC Electric Motor/Brushless Direct Current Motor

ブラシレスモーター/無整流子電動機

電流とトルクや 電圧と回転数が比例関係である点など直流電動機と同じ特性を持っている

また 起動トルクが高く 速度制御も電圧変更で容易に行うことが出来る

電子回路を使用しているため プラスとマイナスを逆に接続しても逆回転しない

マイクロコントローラーと組み合わせることにより意図的に低速域でのトルクを高めたり

用途に応じて出力特性を一定の範囲内で任意に設定する事もできる

無整流子電動機の中でもインナーローターのタイプが利用される

ネオジム磁石のような高性能磁石をロータ/回転子 にして内側に収容し 巻線をステータ/固定子 にして外側に配置している

ブラシやコミュテーターが必要無くなり 高回転が可能でメンテナンスも軸受への注油のみに削減された

さらに回転軸の慣性モーメントが小さくでき スロットル操作へのレスポンスが良くなる上に

巻線から出る熱をモーター外部へ放熱しやすいという利点がある

永久磁石を利用するローターは 熱減磁により磁力を失う場合がある

標準的なネオジム磁石では80℃程度まででなければ元の磁力を回復できない

モーターは回転数あるいは「KV値」で格付けられている

KV値は「1ボルトあたりの回転数」を示す

ブラシレスモーターは比較的強力な出力を得られるので 超大型トラックや⅛縮尺バギーなどを電動車に改造するときにも利用

ブラシレスDCモーターは、機械的な整流子の接点に代わる電子サーボシステムである

電子センサーがローターの角度を検出し トランジスタなどの半導体スイッチを制御して巻線に流れる電流を切り替え

電磁石が一方向にトルクを発生するように適切な角度で電流の方向を反転させたり 一部のモーターでは電流を切ったりする

ブラシレスモーターは摺動面がないため 摩擦が少なく長寿命であり その寿命はベアリングの寿命によって決まる

ブラシ付DCモーターは 静止時に最大トルクを発揮し 速度が上がると直線的に減少する

一方ブラシレスモーターでは 高効率で機械的摩耗の影響を受けにくいという利点がある

ブラシレスモーターは 高効率で機械的摩耗が少ないなどの利点があるが 制御機器は複雑で耐久性が低く 高価になる

ブラシレスモーターは 固定された電機子の周りを永久磁石が回転するため

可動部への電流供給が不要となりそれに伴う問題が発生しない

モーターの回転を維持するための巻線への電流供給と位相の継続的に切り替えは

ブラシ付DCモーターの場合は整流子アセンブリが行っていたが ブラシレスモーターではソリッドステート回路が行う

ブラシレスモーターは ブラシ付DCモーターと比較して

高トルク/重量比

ワット当たりのトルクを向上させる高効率化

信頼性の向上

騒音の低減

ブラシや整流子の腐食による長寿命化

整流子からのイオン化スパークの排除

電磁干渉/EMI の全体的な低減

などのメリットがある

ローター上に巻線がないため遠心力を受けることがなく 巻線が筐体に支えられているため 熱伝導で冷却される

モーター内部に冷却用の空気の流れが不要となるため モーター内部を完全に密閉することがき 汚れや異物を防ぐことができる

ブラシレスモーターの最大出力は 熱によって制限される

ブラシレスタイプのDCモーターが採用される環境や要件としては

メンテナンスフリー

高速回転

火花が危険な環境/爆発性環境

電子的に敏感な機器

に影響を与える可能性などが挙げられる

効率

電気を機械的な力に変換する際 ブラシレスモーターはブラシ付モーターよりも効率が良い

これは主に ブラシがないことで摩擦による機械的エネルギーの損失が少なくなるためである

ブラシレスモーターの効率は モーターの性能曲線の無負荷領域と低負荷領域で最大となる

速度制御

ブラシレスモーターの整流は マイクロコントローラーを使ったソフトウェア/アナログ回路やデジタル回路 でも実現できる

ブラシの代わりに電子回路で整流することで ブラシ付DCモーターにはない柔軟性と機能を実現している

速度制限/マイクロステップによる緩急制御/静止時の保持トルク などが可能である

コントローラーのソフトウェアは 使用するモーターに合わせてカスタマイズすることができ 整流効率を高めることができる

ステッピングモーターとの比較

ブラシレスモーターの構造はステッピングモーターに似ているが 実装方法や操作方法に違いがある

ステッピングモーターはローターが一定の角度で停止していることが多いが

ブラシレスモーターは通常 連続的に回転させることを目的としている

どちらのタイプのモーターにも 内部フィードバック用のローター位置センサーが付いている場合がある

ステッピングモーターもブラシレスモーターも 設計が良ければゼロ回転でも一定のトルクを維持できる

A brushless DC electric motor (BLDC), also known as an electronically commutated motor, is a synchronous motor using a direct current (DC) electric power supply.

It uses an electronic controller to switch DC currents to the motor windings producing magnetic fields that effectively rotate in space and which the permanent magnet rotor follows.

The controller adjusts the phase and amplitude of the DC current pulses to control the speed and torque of the motor.

This control system is an alternative to the mechanical commutator (brushes) used in many conventional electric motors.

The construction of a brushless motor system is typically similar to a permanent magnet synchronous motor (PMSM), but can also be a switched reluctance motor, or an induction (asynchronous) motor.

They may also use neodymium magnets and be outrunners (the stator is surrounded by the rotor), inrunners (the rotor is surrounded by the stator), or axial (the rotor and stator are flat and parallel).

The advantages of a brushless motor over brushed motors are high power-to-weight ratio, high speed, nearly instantaneous control of speed (rpm) and torque, high efficiency, and low maintenance.

Brushless motors find applications in such places as computer peripherals (disk drives, printers), hand-held power tools, and vehicles ranging from model aircraft to automobiles.

In modern washing machines, brushless DC motors have allowed replacement of rubber belts and gearboxes by a direct-drive design.